一、单元电路原理分析

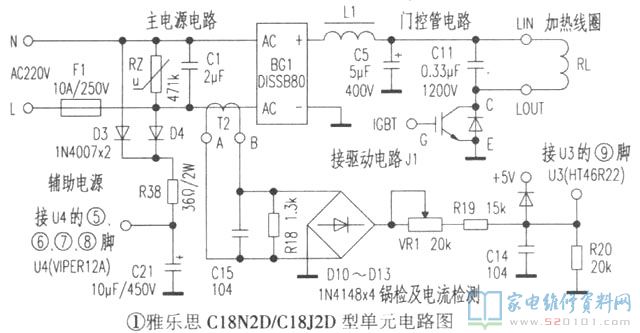

1、主电源电路。

电路见上图1所示,主要由保险管F1、压敏电阻RZ、滤波电容C1和C5、整流桥堆BG1、滤波电感L1等组成。RZ是为了防止高频干扰、过压、遭雷击等的影响;C1是抗干扰电容。当N、L两端接通AC220V电源后,经RZ、C1、BG1、L1和C5抗干扰、整流、滤波后输出平滑的约+300V电压,加到加热线圈的LIN端,并由LOUT端送到IGBT管的C极。

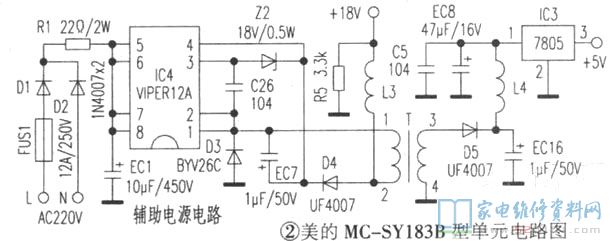

2、辅助电源电路

电路见图2所示,N、L两端的AC220V电压经D1、D2、R1、EC1整流、限流、滤波后输出约+300V电压,送到IC4的⑤~⑧脚,启动IC4内部电路振荡,其内部场效应管进入开关状态。同时变压器T的初级①~②绕组电压经D3、D4、Z2、EC7、L3整流、稳压、滤波后输出+18V电压,分别给IC4内部电路、散热风扇电路、门控管驱动电路、同步电路及蜂鸣器电路等供电:T的次级③~④绕组电压经D5、EC16、L4、C5、EC8、IC3整流、滤波、稳压后输出+5V电压,分别给主控芯片IC2(MC68HC908QY4)电路、按键和显示电路、浪涌保护电路及高压峰值保护电路等供电。另外,电磁炉辅助电源电路的芯片不尽相同,形式有采用RCC方式;有的采用电源模块方式;有的采用电源变压器降压方式等,应加以区别。

3、门控管(IGBT)电路(或称主逆变电路、LC振荡电路)

电路见上图1所示,该电路是电磁炉的主要电路之一,由加热线圈RL、门控管(IGBT)、谐振电容C11、门控管内部续流二极管等组成。该电路是将100Hz的脉动直流电压变成约为25kHz的高频电磁波。IGBT管G极受来自驱动电路输出的矩形脉冲驱动。当IGBT管导通时,流过RL的电流迅速增大;截止时,RL、C11便产生谐振电流,IGBT管C极对地产生高压正脉冲。这一过程周而复始,RL便输出高频电磁能。

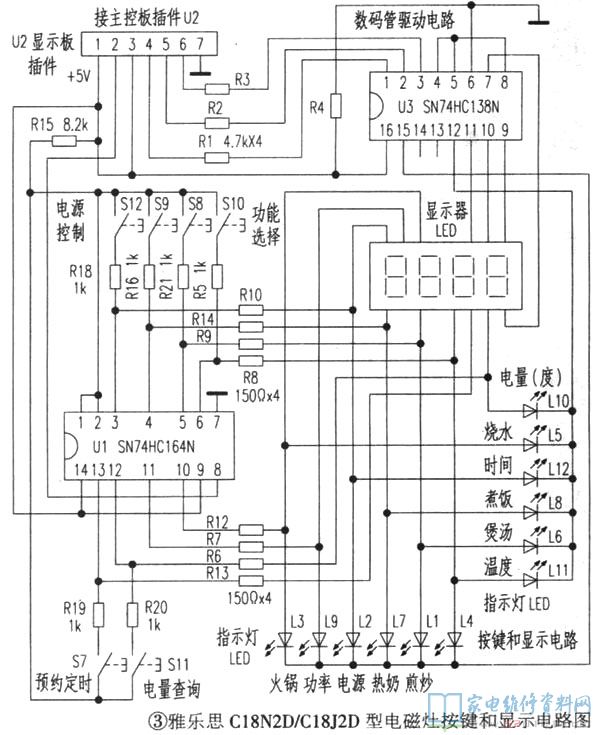

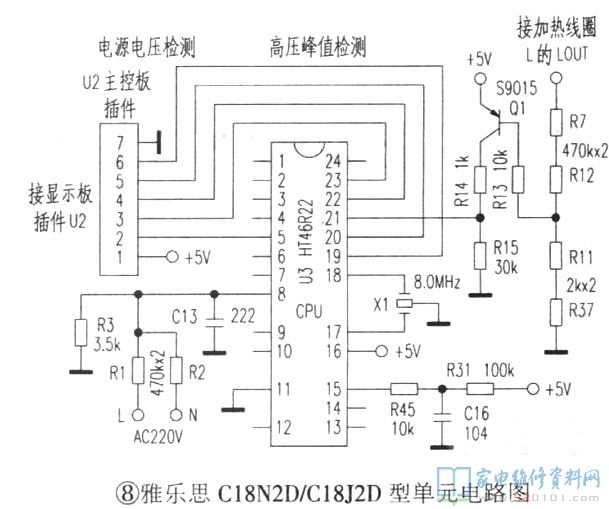

4、按键和显示电路

电路见图3、图8所示,主要由显示板上的8位移位寄存器U1(SH74HC164N)、显示驱动器U3(SH74HC138N)、显示器LED、指示灯L1~L13、按键S7~S12及主控板上的主控芯片U3(HT46R22)等组成。显示板插件U2的①脚为+5V电源端;⑦脚为接地端;②脚为时钟信号端;④~⑥脚分别为显示器LED扫描电路的行信号控制端。当按键信号反馈到主控芯片U3的对应端口时,主控芯片U3通过CLOK/DATA线对显示板U1进行数据控制,显示器LED按所设定程序完成相应的显示功能。

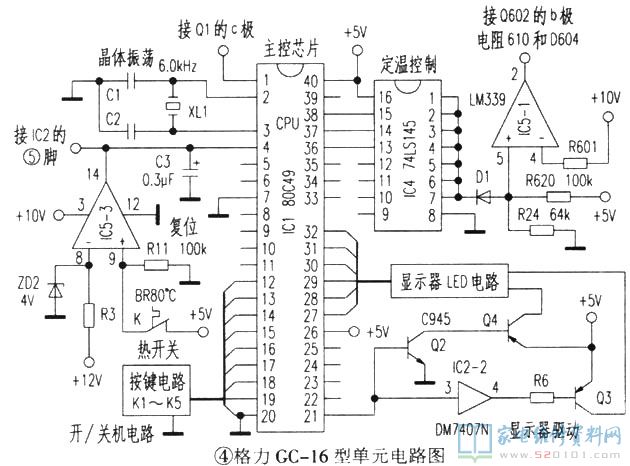

5、主控芯片(CPU)电路

电路见图4所示,主控芯片IC1的40、26脚得到+5V电源后,其外部晶体XL1与内部振荡电路组成的时钟信号发生器开始工作,同时CPU④脚输入复位信号,完成初始化状态,CPU与外部电路配合完成电源通,断的转换控制;加热/定温功能的切换与控制;加热功率强/弱的控制及定温温度控制;并可实现定时功能;无负载检测及保护性自动关机功能;输入检测与按键输入检测功能;锅具检测与炉具过热检测等各项功能。

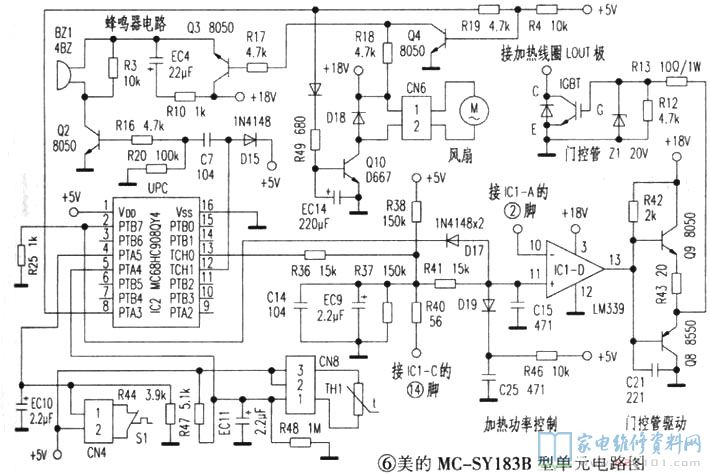

6、门控管(IGBT)驱动电路。

(1)采用集成电路方式。

电路见图5所示,IC9为门控管驱动电路的核心元件,在电磁炉中应用非常广泛。由IC6—1的②脚输出的脉冲信号送到IC9①脚,经IC9放大,通过⑦脚送到IGBT管的G极,驱动控制门控管的通/断。当脉冲信号的高电平宽度越宽时,电磁炉的火力就越强。反之,则火力就越弱。

(2)采用分立元件方式。

电路见图6所示,R12与IGBT管的G、E极寄生电容并联,起放电保护作用;Z1起限幅作用。因为IGBT管的G极与E极之间存在着较大的寄生电容,所以在驱动脉冲电压的上升及下降沿需要提供数安培的充放电电流才能满足通/断的动态要求。电磁炉工作时,波形发生器IC1—D 13脚输出脉冲信号送到由Q8、Q9组成的推挽放大电路。当脉冲信号为高电平时,Q9导通,+18V电源通过R43、R13对IGBT管的G极寄生电容充电,当G极电压大于门电压时,IGBT管处于导通状态;当脉冲信号为低电平时,Q8导通,寄生电容通过R13和Q8放电,当G极电压小于门电压时,IGBT管处于截止状态。

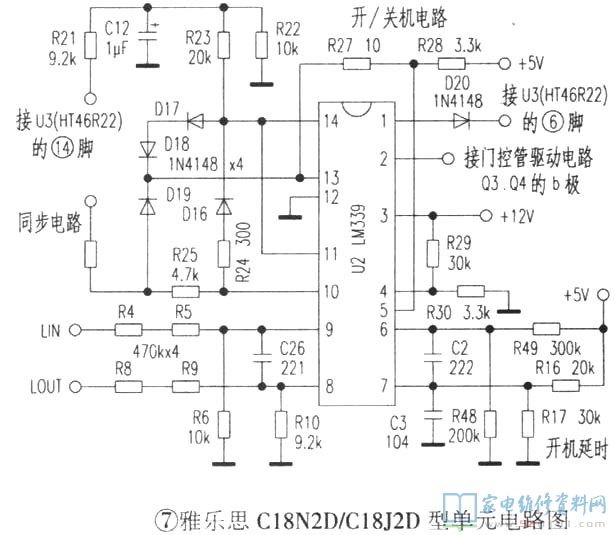

7、同步电路。

电路见图7所示,同步电路主要是控制IGBT管的开/关同步。电磁炉工作时,加热线圈LIN端电压通过R4、R5、R6分压取样后,送到U2⑨脚(比较器同相输入端);加热线圈LOUT端电压通过R8、R9、R10分压取样后,送到U2⑧脚(比较器反相输入端)。当ICBT管饱和导通时,LIN端电压为正,LOUT端电压为负,u2 14脚内部比较器电路相当于通路状态,脉冲信号可以顺利通过;当IGBT管截止时,LIN端电压为负,LOUT端电压为正,u2⑧、⑨脚内部比较器电路随即翻转,U2 14脚输出为低电平,相当于将脉冲信号对地短路,保证IGBT管可靠截止,防止逆程高电压、大电流损坏IGBT管。

8、高压峰值检测电路(或称门控管过压保护电路)。

电路见图7、图8所示,该电路是防止IGBT管不被过高的反峰电压而击穿损坏,保证IGBT管长期可靠地工作。加热线圈的LOUT端(IGBT管C极)电压经R7、R12、R11、R37分压取样后,通过R13加到Q1的b极。当IGBT管C极电压正常时,Q1的b极电压低于e极电压而导通,+5V电源经过R14加到U3 21脚,即为高电平,同时u3 14脚输出正常的脉冲信号,通过R21、R23加到U2 14、13、11脚。当IGBT管C极电压高于设定值时,Q1的b极电压高于e极电压而截止,U3 21脚为低电平,同时U3 14脚停止输出脉冲信号,其⑥脚变为低电平,U2①、⑤、13脚+5V电源通过D20正向送到U3⑥脚,此时U2②脚停止脉冲信号输出,进一步使IGBT管截止,使IGBT管得到保护。

9、锯齿波产生电路

电路见图4、图5所示,该电路主要是产生标准的锯齿波,为功率控制电路提供输入控制信号,并与脉宽调节电路、负截电流检测电路、高压峰值检测电路等相互配合,完成加热功率调节控制及所设保护功能。该电路由IC1、IC2、IC6、R303、C301等组成。在加热状态时,IC1 33脚输出功率调节信号经IC2 13、12脚送到IC6-1④脚;然后IC6—1②脚输出高电平脉冲信号加到Ic9①脚,由Ic9⑦脚输出驱动信号以控制IGBT管导通,这时加热线圈L102开始能量储存,在此期间,IC6—3⑧脚电位高于⑨脚电位,其14脚输出低电平,+10V电源通过R303对C301充电,即在IC6-1④脚上形成上升锯齿波电压。当IC6—1④脚电压高于⑤脚电压时,IC6-1②脚输出低电平,使IC9⑦脚停止输出驱动信号以控制IGBT管截止,这时加热线圈L102中的能量通过C103放电,使IC6-3⑨脚电位逐步升高,当高于⑧脚电位时,其14脚输出高电平,并通过电路快速放电,使IC6—1④脚电位快速下降,很快低于⑤脚电位,其②脚重新输出高电平。这一过程周而复始,即在IC6-1④脚上形成连续的锯齿泼。

10、锅检及电流检测电路

电路见图1、图8所示,主要由电流互感器T2、整流管D10—D13、电位器VR1、电阻

R19和R20及主控芯片U3等组成。T2初级线圈在主电源整流桥堆BG1的前级回路中;次级线圈A、B端的感应电压经D10-D13、VR1、R19和R20整流、电压调整、分压取样后,得到一个随负载电流大小成正比的电压信号,送到U3⑨脚作为电流检测信号,同时u3内部检测电路根据这个电压信号的高低来自动调整输出功率,起到防止IGBT管因过流而烧损的作用。并且,这个电压信号也作为锅具的检测信号,如果没有放置锅具、放置的锅具不合规格或放置的位置不正确,U3⑨脚检测电压值达不到设定值,其内部检测电路则判定为灶面无锅具,u3 14脚停止脉冲信号输出,IGBI管处于截止状态。同时u3③脚输出报警信号来驱动蜂鸣器BZ发出报警声音。

11、过热保护电路

电路见图6所示,过

热保护电路分为灶面过热保护电路和门控管过热保护电路。

(1)灶面过热保护电路。主要由插件CN8的TH1(负温度系数热敏电阻)、R47、R48、EC11及主控芯片IC2等组成。在电磁炉加热期间,热敏电阻TH1对取样点不断地采样,随着灶面温度的上升,TH1的阻值变小,取样电压升高,这一电压送到IC2⑤脚,与设定值进行比较。当灶面温度达到设定值时,IC2内部保护电路启动,其13脚停止PWM信号输出,同时12脚输出蜂鸣器报警信号,以提示灶面温度过高。

(2)门控管过热保护电路。由插件CN4的S1(温度开关)、R44、EC10及主控芯片IC2等组成。在加热过程中,IGBT管产生的温度通过散热器传导至紧贴在上面的温度开关S1。当IGBT管的温度高于设定温度值时,s1断开,IC2④脚失去CN4②脚+5V电压,内部电路动作,同时IC2 13脚停止PWM信号输出。

12、电源电压检测电路

电路见图8所示,该电路的主要作用是检测输入AC220V电压的高低,防止因电压过高或过低时损坏IGBT管及电路元件。N、L两端AC220V电压经R1、R2、R3、C13分压取样、滤波后加到u3⑧脚。当输入电压发生变化时,U3内部电路根据电压值变化的高低来判断输入电压是否正常(U3内部的电压值由厂家设定并存储,其下限为150V,上限为260V)。当输入交流电压低于150V或高于260V时,u3 14脚停止脉冲信号输出,同时U3⑥脚变为低电平,使IGBT管停止工作,起到了保护作用。同时,显示器LED显示相应的故障代码,以提示及时排除故障。

13、开/关机转换控制电路

电路见图4所示,主要由R3、ZD2、IC5—3、C3等组成。在接通电源的瞬间,C3两端电压不能突变,此时Ic1④脚(复位端)瞬间为低电平,使IC1内部电路复位。同时+5V电源经热开关K送到IC5—3⑨脚,+12V电源经R3、ZD2限流稳压(稳压后为4V)后送到IC5—3⑧脚,其⑨脚电压高于⑧脚电压,IC5—3 14脚输出高电平给C3充电。当IC1④脚(RESET端)上升为高电平时即告复位状态结束,进入准备工作状态,IC1 35脚控制外接电源指示灯点亮。这时将锅具放置在电磁炉上,并按K1按键,Ic1 30脚控制外接加热指示灯点亮,表示已进入加热状态;如果再按一次K1按键,加热指示灯熄灭,表示电磁炉已停止工作。

14、开机延时电路

电路见图7所示,主要由R16、R17、R48、R49、C2、C3及U2等组成。在电磁炉开机瞬间,U2⑦脚外接C3两端的电压不能突变,故U2⑦脚电压低于⑥脚电压,其①、⑤脚输出低电平,相当于将脉冲信号对地短路,u2②脚停止输出脉冲信号,保证了IGBT管不在开机的瞬间导通。当c3充足电后,u2⑦脚电压高于⑥脚电压,其①、⑤脚输出为高电平,U2②脚输出脉冲信号,IGBT管进入正常工作状态。

15、加热/定温控制电路

电路见图4、图5所示,主要由按键电路K1—K5、主控芯片IC1、译码/驱动器IC4、IC5等组成。按键电路为加热/定温转换键,在加热状态时,按“→”(K4键)可提高加热功率;按“←”(K3键)可降低加热功率。加热功率分为:“高”(全功率);“中”(中功率,即为总功率的2/3);“低”(低功率,即为总功率的1/3),并以相对应的发光二极管点亮来表示。在定温状态时,按K4、K3键设定温度,分为五挡,即:60℃、140℃、160℃、180℃、240℃。五挡设定温度由Ic1的38、37、36脚分别输出电平信号,送到IC4一A2 (13脚)、A1 (14脚)、A0 (15脚)的输入端来实现。IC4二进制相对应的输出端Y0(①脚)、Y1(②脚)、Y2(③脚)、Y3(④脚)、Y4(⑤脚)输出设定温度信号,即:Y0(①脚)对应于60℃,如此类推。定温控制原理:以设定温度180℃为例,当加热温度上升到约为180℃时,紧贴在陶瓷板下面的负温度系数热敏电阻随着加热温度上升,其阻值变小,使IC5-1④脚电位逐步上升并高于⑤脚电位(2V)时,IC5-1②脚输出变为低电平,Q602截止,Q602的C极高电平经D305加到Ic6-1④脚,使IC6-1②脚输出低电平,从而控制IC9停止输出脉冲信号,加热过程结束。随着降温,热敏电阻的阻值变大,按上述逆向控制使IC9重新输出脉冲信号,恢复加热过程,整个过程不断循环。

16、加热功率调整控制电路

电路见图6所示。IC1—D 13脚输出脉冲宽度与电磁炉的加热功率成正比,即输出脉冲宽度越宽则加热功率就越大。同时,Ic1-D 13脚输出脉冲宽度与主控芯片IC2 13脚输出PWM脉冲宽度有关,即输出脉冲宽度越宽,EC9上的电压越高,IC1-D 11脚电压就越高,其13脚维持高电平的时间就越长,通过驱动电路控制IGBT管导通的时间就越长,加热功率就越大。IC1—D 13脚输出脉冲宽度还与浪涌保护电路、高电压保护电路有关,也是通过调整IC1-D 11脚电压的高低来控制⑩脚输出的脉冲宽度,以实现相应的功能。

17、散热风扇驱动电路

电路见图6所示,当电磁炉正常工作时,Ic2⑧脚输出高电平,经D26、R49加到Q10的b极,Q10饱和导通,散热风扇得电工作。图中D26在电路中起隔离作用,防止Q10击穿后+18V电源进入IC2⑧脚而损坏CPU;D18在电路中起续流作用,防止Q10截止时电机M产生反向高压而击穿。

二、故障代码含义

该类故障的判断和检修,通常是根据说明书上标明的故障代码显示含义来直接查找故障部位,并找出故障原因及损坏元件。表1-表3提供了部分机型的故障代码显示含义。

网友评论