这里说的大型冷拒机,是指商场、宾馆及小冷库所用的制冷设备,其容积较大,在两开门以上(或0.5立方~3立方),使用温度可在+5℃~15℃调节的,冷藏、冷冻两用柜。此类冷柜的工作原理与家用冰箱(柜)相同,只是结构有所差异,修理方法也不完全相同。本文介绍此类冷柜的工作原理与检修方法,让初学者“见识见识”,作为偶尔上上“战场”的武器。

一、制冷系统的工作原理与结构

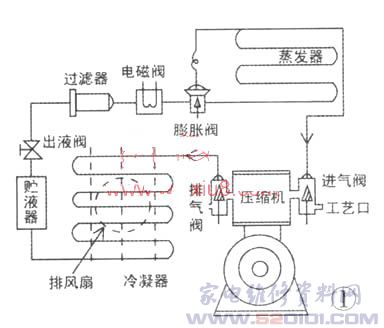

此类制冷系统的结构如图1所示。这种大冷柜为开启式结构,压缩机与电动机足分开的,许多部件都可拆卸,其特点足便于凋整维修和单独更换配件,但容易“跑气”。

大型制冷设备的冷凝器的散热方式有风冷与水冷两种,风冷式较方便也较普遍,而水冷式则多用于小型制冰机,现已很少见到。下面以风冷式大型冷柜为例,介绍制冷循环系统的工作原理与检修方法。

1.系统工作原理

从压缩机进口阀吸进的约0.05MPa的气态制冷剂,经压缩机压缩后,从出口阀排出约1.5MPa的高温高压气态制冷剂,送给风冷式冷凝器进行散热降温,在冷凝器盘管中逐渐形成高压液态制冷剂送到贮液器中,由出液阀调整流量后,经过滤器干燥过滤,通过自动开关电磁阀,送至膨胀阀进口(进口处装有微型过滤网),经膨胀阀节流后的制冷剂在蒸发器中膨胀吸热,义变成气态,回到压缩机进口,如此循环工作,达到降温制冷的目的。

2.各部件的结构及作用

开启式压缩机与家用冰箱(柜)所用全封闭式压缩机除结构及大小不同外,工作原理和作用是相同的。常见的开启式压缩机有2F4.8与2F6.3(F意为制冷剂用F12,亦有用F22的专用机组)两种机组,2F4.8机组多用于2~3门小型冷柜,2F6.3机组多用于4-6门大型冷柜或2立方米~3立方米小冷库巾。

(1)压缩机阀板压缩机阀板位于压缩机机头上部,用许多高压螺栓固定于压缩机缸盖上,其结构如图2A所示。阀板是压缩机中最主要的元件之一,也是一个易损件,它的好坏决定着压缩机的制冷性能与稳定性。2F4.8与2F6.3机组的阀板基本一样,阀板上有进气阀与排气阀,进、排气阀之间用石棉垫密封。进气阀由阀片、阀杆固定螺丝等组成,靠压缩机的吸力吸气,靠排气压力自动封闭。排气阀由出口阀片、密封压簧、固定销子等组成,靠压缩机排气压力顶开阀片进行排气,靠弹簧压力封闭。进、出口阀片磨损会造成封闭不良,影响压缩机打气量,进、出口阀片卡住或石棉密封垫损坏,将使压缩机失去打气能力。

(2)轴封轴封位于飞轮(皮带轮)与压缩机箱体之间,如图2B所示。轴封由摩擦环、压簧等组成,起密封作用。若轴封内的摩擦件损坏、压簧老化,则易造成制冷机泄漏。机器旋转时,曲轴带动冷冻油飞溅,起润滑作用(旋转方向如机外箭头所示)。冷冻油在主轴与轴封相互摩擦时产生的油沫也能起到一定的密封作用。所以,压缩机曲轴箱内的油位应在1/2—2/3为宜(可通过箱体上的观察孔看到)。如果缺油,不但会损坏曲轴、连杆等,还会损坏轴封摩擦表面,增加泄漏率。

(3)进、出口阀压缩机的进口阀又称低压三通阀,出口阀又称高压三通阀。高、低压三通阀的结构几乎相同,如图2C所示。将阀杆逆时针旋到头时.压缩机进、出口阀与压缩机进、出口端及进气、排气管相通,与检修工艺口断开,机器正常工作时便处于这种二通状态。

如在工艺口接上压力表(检修时用或作压力指示),可将阀杆逆时针旋到头,再顺时针旋1圈左右,这时压缩机进、出口与管道及工艺口上的压力表都相通,称为三通状态,机器正常运行与检修均会用到。

(4)过滤器过滤器与家用冰箱(柜)用的结构不同,如图2D所示,但二者的工作原理是一样的。它是分体结构,可拆卸,内部装有硅胶(吸湿用),前、后端均装有过滤网(如窗纱状)。因大型机器脏物积累较多,过滤器堵塞问题较常见,过滤网可卸下清洗(用无水酒精或汽油),硅胶可烘干复用(白色为吸湿饱和状,蓝色为正常颜色),也可换用新硅胶。过滤网及硅胶都要干燥后再装上。如长时间不用,可把两头用锥形螺帽封死,以防空气侵入使硅胶变质,失去吸湿能力,造成冰(脏)堵故障。

(5)电磁阀电磁阀是控制制冷剂流通的自动开关,如图2E所示。电磁阀只装在大型冷柜上(小型冷柜可以不装),与压缩机同时开启或停止。电磁阀得电时制冷剂流通,失电时关闭。安装电磁阀是为了防止停机后,制冷剂在压力平衡过程中集聚在压缩机进口(或缸体内),造成下次开机时的液击现象,损坏压缩机。电磁阀的检查方法与空调器四通类似,外边的两根引线接内部的磁力线圈,可通过测其通、断,或单独加电试听有无卡哒声来判断其好坏。电磁阀损坏(不通)可造成机器不制冷故障;电磁阀不能关闭则可造成液击现象。液击较轻时,刚开机可听见压缩机有嗒嗒的异常声;液击较严重时,则可能造成缸体破裂,曲轴、连杆损坏,阀板组件击毁等严重故障。

(6)膨胀阀膨胀阀的结构如图2F所示,其作用相当于家用冰箱(柜)中的毛细管。在膨胀阀的上部连接着一段较粗的毛细管,毛细管头上接着一个感温包(头),感温包捆绑在蒸发器回气管(压缩机进口)位置上,膨胀阀进口(有个小过滤网一端)接过滤器或电磁阀方向来的液态制冷剂管道,出口接蒸发器进口管道。膨胀阀内部还有阀针。阀针的开启度受压片的控制。

膨胀阀的工作过程如下:经冷凝器后的高压液态制冷剂到达膨胀阀进口的阀针处时,由于液流管径瞬时变得很小(阀针小孔隙),使得制冷剂压力下降,流量也就受到了限制,起到了节流的作用。当被节流后的液态制冷剂冲向蒸发器时,由于蒸发器面积(空间)突然增大,使制冷剂压力变得很小,继而膨胀、吸热,使冷柜内部温度下降,达到制冷的目的。由于膨胀阀感温包捆绑在蒸发器回气管上,因而受到温度升降的影响,感温包通过毛细管使膨胀阀汽包产生胀缩现象,使阀针在压力弹簧的作用下自动调节制冷剂流量,从而达到柜内恒温的目的。但自动调节是有一定限度的,所以在试机时必须由人工将调节杆旋在合适的角度才可自动完成。

(7)冷凝器冷凝器的结构与家用冰箱(柜)的冷凝器相似,只不过它用压缩机电动机上的靠背轮,带动大风叶进行强制通风散热。

(8)蒸发器蒸发器均用紫铜管盘在箱内周边位置,进口与膨胀阀相接,出口与压缩机进气阀相连接,其作用和工作原理与家用冰箱(柜)相同。

(9)贮液器与出液阀贮液器与出液阀的结构如图2G、图2H所示,分为立式与卧式两种形式。从冷凝器送来的液态制冷剂贮存于贮液器中(指制冷剂循环后的剩余部分或收气时用到),经出液阀调节流量后,送往过滤器。出液阀在机器运行时与膨胀阀配合,来调节制冷剂的流量。

二、故障检修与调试

1.检查方法

制冷系统的故障大多为不制冷或制冷不良,其检修方法如下:

在停机状态下,把进口阀杆逆时针旋到底,卸下工艺口上的丝堵(螺丝),装上修理专用的“对丝”(一边为细丝,与压缩机进口阀工艺口连接;另一边为粗丝,与加液管锥形螺母连接),再装上连接管与压力表(表阀关闭),顺时针旋转进气阀杆一圈左右,使进气阀呈三通状态,观察进门压力是否正常(正常压力应在0.3MPa~0.4MPa)。如压力正常,可开启压缩机,看压力是否下降为正常值(正常运行压力为0.05MPa左右)。若压力下降为0V,甚至负压,则可能存在以下故障:用手指背面(安全触摸法)接触压缩机出口至冷凝器管道,看是否有明显温升,若有一定温升且蒸发器管道也结霜的话(结霜面积为一部分,调整“开大”贮液器出液阀与膨胀阀无效),则为制冷剂不足;若压力下降后,出口管道无热度(或热一会儿又凉了),则证明制冷系统存在冰(脏)堵现象;若压力与停机时的压力差不多.则证明压缩机阀板组件有问题,压缩机失去吸气、排气能力;若压力也下降,但降不到正常值(如降到0.1MPa左右),则应查看蒸发器是否无霜或结虚霜(用于一摸就化了)、结露。造成此类故障的原因有:膨胀阀与出液阀调整不当、系统内制冷剂过多、制冷系统存在空气、阀板组件密封不良、压缩机缸套活塞磨损等。

2.故障排除

(1)制冷剂不足的排除方法

制冷剂不足的故障现象是,已把出液阀开很大,膨胀阀也开大了,进口压力升不到正常值(或还是负压),蒸发器管道只有一部分结霜,多为实霜(用湿手指摸有沾手感觉)。此时首先考虑的是泄漏问题。停机后仔细观察管接头等部位有无油迹渗出(一般泄漏部位有油迹)。制冷剂不足时,停机时的平衡压力虽达不到正常值,但可能会上升至0.2MPa左右。有了这个压力,可用肥皂水(或检漏仪)对怀疑泄漏的部位进行检查。在开机时检查高压部分(压缩机出口到膨胀阀前)的泄漏点容易些(应注意安全),发现泄漏可采取紧固等方法进行处理。如没有发现泄漏(可询问使用情况),则可能足机器在长期使用中自然泄漏的。可在进口阀工艺管口追加制冷剂至正常压力,必要时调整出液阀与膨胀阀,使蒸发器结霜正常、制冷良好。

(2)制冷剂已泄漏的排除方法

制冷剂泄漏后就完全不会制冷了,停机时进口压力为0。这时,要打压试漏,找到泄漏点,方可采取对应措施进行处理。

1)自身打压:在排气阀工艺口上装上一只2.5MPa压力表并关闭,调整排气阀使旱三通状态。把进口阀顺时针旋到底(把进口管道关死),出液阀开大。开启进口工艺口上的压力表阀,让空气(如有条件可加氮气)从进口阀工艺口吸入。启动机器后,查看出口压力是否上升以及进口吸力的情况,判断故障部位。最严重的泄漏,是开启机器后,进口有吸力(用手指堵一下可感觉出来)、出口压力升不起来,这就有可能是从压缩机出口管道到压缩机进口管道之间有大的泄漏点.这种泄漏点较易查出处理。较轻的情况是开启机器后,进口有吸力,出口压力也逐渐升起来,可将压力升至1.5MPa左右时停机,关闭进口压力表阀,再把压缩机进气阀逆时针旋到三通状态(这时进口压力会升起来,出口压力略有下降达到平衡)。此时,用肥皂水全面检查泄漏处,并逐一进行处理。如不能发现泄漏点,可保压12~24小时后,观察压力是否下降(据下降的快慢)来判断是否有泄漏处(或泄漏点的大小),处理泄漏点或确保无泄漏后方可进行下一步的维修工作。

网友评论