接修2台丹佛斯VLT 2800 1.5kW的变频器,因2台完全相同,为了于便区分,特用A B加以区分(下同),并在外壳.CPU板、电源驱动板及IGBT模块上作上相应标记。

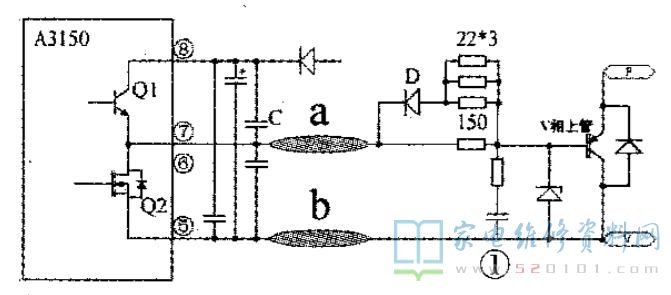

用数字万用表的二极管挡分别测量A、B主回路中各二极管均正常,上电后A变频器显示故障代码“Er16"(短路),B变频器显示故障代码“Err14"(接地故障),同时测得A、B变频器的V-N电压明显异常。

拆下A变频器的模块后,经“常规四项”检测,模块正常。拆下B变频器的模块后,用数字表的二极管挡测量模块内所有二极管的正反向电压,均显示正常,但P-V接线端间的阻值大于100k。用晶体管直流参数测试仪测试发现V相上管反向耐压仅为0.5V左右,再用数字表二极管挡测量续流二极管导通压降正常,反向为无穷大,当用200k挡测得其正向电阻约为50k,反向电阻约为150K,由此判断B变频器的模块已坏。

1.检修A变频器

小心地用刀片刮掉绝缘漆后,发现铜箔已严重氧化。刮掉锈蚀了的铜层,在上面加锡过后用放大镜仔细查看,a段仍有约5mm长的一段无法上锡,而此段铜箔的阻值正好是前面所测的阻值,这说明此段铜箔已经严重氧化。用-根细铜丝紧贴在a段上并加锡焊好。上电测量各个IGBT的G、e极间电压均在0.6V左右。装上模块上电检测静态电压无异常后,启动变频器,输出电压平衡,带上额定容量电机试机,输出电流平稳平衡,机器自身检测电流也与外测电流相对应。试机2小时后无异常现象, A变频器修复完毕。

2.检修B变频器

检查发现,B变频器和A变频器故障部位相似,只不过严重氧化的地方在b段。照上述方法处理后,上电测量各个IGBT的G、e极间电压均在0.6V左右。

对新购回的模块进行“常规四项”测量,正常后装入电路,上电测量静态电压无异常,启动试机,还没来得及测量完各相输出电压是否平衡,又显示故障代码“Err14"。停机后,测得三相输出端与电源正负端的电压均正常,难道是检测电路有误?随后多次试机发现:该变频器有时上电就出现此故障,有时上电后不久才出现故障,有时要启动后才出现故障。

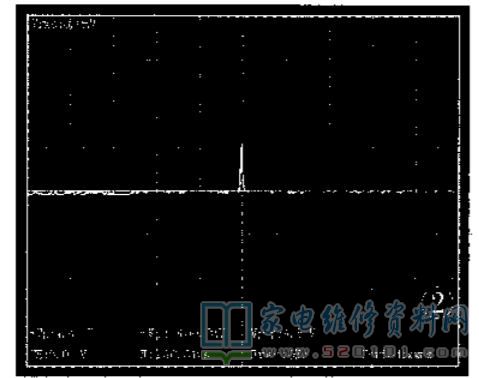

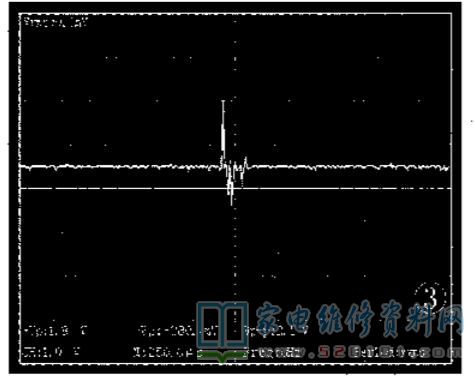

由于丹佛斯VLT 2800系列机器中没有输出端电流传感装置,所以其过流、短路、接地等故障均是驱动电路异常,或是IGBT导通压降检测部分异常所致,即上述二部分电路中尚有不稳定的隐蔽故障存在。根据以往的经验,首先怀疑驱动部分有问题。此时具有示波功能的ET521A视波表就派上用场了。使用示波功能中的单次扫描功能反复检测,最后在V相上管IGBT的G-e极间检测出尖峰脉冲,上电即报故障时所测波形如图2所示,上电一段时间后才报故障时的波形如图3所示。

经多次测试后发现问题竟然是b段氧化铜箔处理的不够彻底,即氧化的边缘部分仍有较大的导通电阻。幸好此部分没有完全在模块下面,从模块的镙丝安装部位缺口处将原来的细铜丝拆除,用更长的一段细铜丝(长度约为原铜丝的2倍),焊接在原氧化铜箔上。检查无误后反复上电试机,一切正常,带上负载后试机也正常。受B变频器的启示,为了保证A变频器的维修质量,拆开A变频器,换上更长的一段细铜丝。

网友评论